연구분야

서연이화 연구소는

제품설계, 신공법, 신소재, 선행검증, 디자인, 제품개발 분야에서

연구소의 모든 역량을 집중하여 기술연구와 제품개발에 힘쓰고 있습니다.

- 제품설계

- 신공법

- 신소재

- 선행검증

- 디자인

- 제품개발

STEP 01

B/MARKING

디자인, 공법적으로 유사 또는 우수한

제품을 입수/분석함으로써 제품의 경향을

파악하고 장점을 반영하는 운영프로세스

STEP 02

설계

제품의 가격, 기능, 성능, 품질 등을 만족하는

최적의 제품을 쉽게 제작할 수 있도록 형상,

치수, 소재 및 공법을 정하고 도면화 하는

일련의 활동

STEP 03

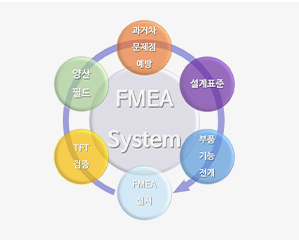

DFMEA

설계 개발 단계에서 제품 설계를 위해

수행되는 고장 모드 효과 분석으로 제품이나

공정의 잠재적 고장 유형과 영향을 파악,

잠재적 고장의 발생 기회를 해소/감소시킬

목적으로 사용되는 분석적 기법

STEP 04

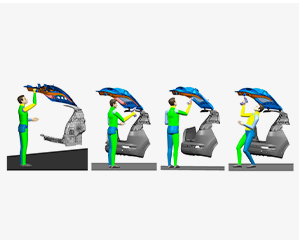

DFSS/DPA

제품이 아닌 설계데이터를 이용하여 부품간의

간섭/조립성/작업성 등에 대한 디지털 검증

방식으로 개발기간단축 및 비용절감 효과가

발생되는 가상설계검증 시스템

STEP 05

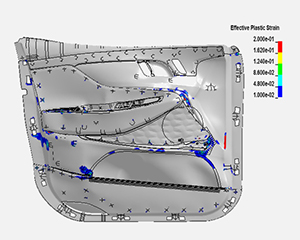

해석

설계단계에 있는 구조물이 실제 제작

되었을 때, 설계자가 예상했던 변수/외력이

가해지는 경우 가장 불리한 상황에서도

안전한가를 사전 검증하는 활동

STEP 06

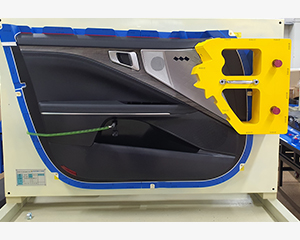

검증

시제품 제작 전 RP(Rapid Prototype)

제품 제작을 통해 부품 완성도를

사전평가 하는 단계

STEP 07

PROTO

설계도면에 준하여 간이 금형 등을 이용한

부품제작과 간이 조립지그를 이용하여

조립한 차량 검증 단계

STEP 08

검증/시험

설계된 제품이 고객의 요구에 만족하고

제품으로서 제대로 기능이 되는지를 검증하는

것으로 제품의 재료가 적정한지(MS),

요구되는 사양을 만족하는지(ES)에 대한

신뢰성 확보를 검증하는 단계

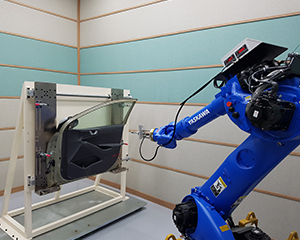

공법 연구 (New technology & Production method research)

자동차 내/외장 부품의 구조 및 제조 공법에 대한 신기술/신공법 개발

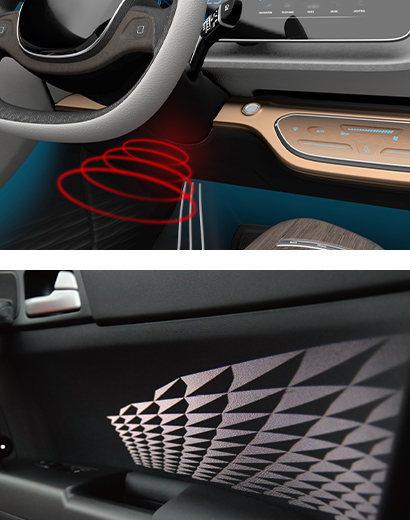

휴먼인터페이스 신기술

Human-Interface new technology

- 몰핑 서피스 스위치

(Morphing surface switch) - 햅틱 터치 히든 디스플레이

(Haptic touch hidden display) - 소프트 타입 터치식 스위치

(Soft-type touch switch)

하이브리드 융복합 신기술 연구

Interdisciplinary integration technology

- 국부근접공조 냉/난방

(Local proximity air-conditioning system) - 소프트트림 면발광

(Surface emitting lighting with soft-trim) - 공간감 구현 조명패턴

(Multi – focused infinite mirror lighting pattern)

공법 효율화 신기술 연구

New production method

- 미세형개 제어 발포 사출

(Ultra-precise mold control for Foaming injection) - 내장형 회전코어 이중사출

(Core rotation technology in co-injection mold) - 고감성 펠트 일체형 도어트림

(High-sensitivity fabric insert injection technology)

소재 연구 (Advanced materials research)

자동차 내/외장 부품의 신규 소재 적용 검토 및 다양한 재료 규격 평가

경량화

Light-weight

- 스틸 대체용 엔지니어링 플라스틱

(Engineering plastics replacing steel) - GFRP/CFRP 경량 복합소재

(GFRP/CFRP light-weight composites) - 발포 소재 및 경량 첨가제 연구

(Foaming technology & Light-weight additives)

친환경

Eco-friendly

- 재활용 소재 및 제조 공정 연구

(Recyclable & post-consumer materials) - VOC 및 CO2 저감 소재 및 공정

(Low VOCs materials & Carbon foot-print) - 바이오 복합 수지 및 천연섬유 복합 소재

(Bio-composites & Natural fiber composites)

기능성

High-performance

- 전기차 배터리 케이스 부품 연구

(Materials for EV battery system) - 일체 성형을 통한 공정 단순화

(Materials for integral molding process) - 내스크래치 및 내구성 강화 소재

(Excellent scratch-resistant & durable materials)

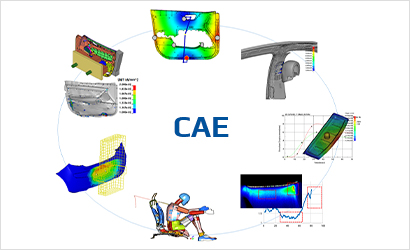

선행 검증 (Pre-verification)

- CAE를 활용하여 개발 단계 설계 제품의 구조 강성 등의 품질 성능 예측

- 시제품 기준 시험평가 검증 활동

CAE 전산 해석

CAE simulation

- 충돌해석 (Crash analysis)

- 진동해석 (Vibration analysis)

- 강성/강도 해석 (Stiffness/Strength analysis)

- 사출성형 해석 (Injection molding analysis)

- BSR 해석 (BSR analysis)

- 조명해석 (Ambient lighting analysis)

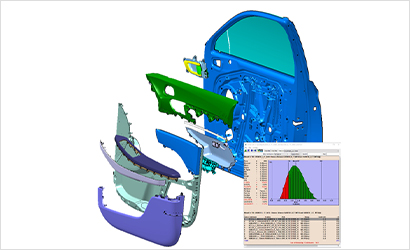

설계 DATA 검증

CAD DATA verification

- DPA 조립성 검증

(Digital Pre-Assembly verification) - 공차분석 검증

(Tolerance analysis)

제품 시험 평가

Product assessment

- 충돌(샤프엣지) 시험 (Side impact(Sharp edge) test)

- BSR 시험 (BSR test)

- 복부정하중 시험 (Abdomen peak force test)

- 조명시험 (Ambient lighting test)

디자인 (Design)

- 미래 모빌리티 사용자 환경 분석 및 사용자 경험(UX) 연구

- 비즈니스 모델(Biz Model) 제작 및 고객사 제안

- 글로벌 자동차와의 선행 디자인 공동 개발

미래 모빌리티 연구

Study future mobility

- 미래 모빌리티 트렌드 조사

(Research future mobility trend) - 고객 요구사항 분석

(Analysis customer’s needs) - 당사 미래 신기술 개발

(Development new technology)

비즈니스 모델 개발

Business model

- 당사 신기술/신공법/신소재 반영

(Apply new technology/process/material) - 고객사 제안 모델

(Propose models for clients) - 고객 수주 활동

(Customer acquisition)

고객사 공동 협업 개발

Client cooperation

- 고객사 공동 과제 수행

(Fulfill client cooperation project) - 미래 모빌리티 공동 개발

(Collaboration for developing future mobility) - 인테리어 신기술 적용 과제

(Apply new technology for car interior)

제품개발 (Product development)

- 제품설계(DATA/공법/소재) 양산 타당성 검토

- 부품개발(외관/치수/기능/신뢰성) 및 품질확보 활동

- 금형/검사구 제작사양 검토 및 개발

프로젝트 현황관리

- GPMS 과제수행/관리

(GPMS : Global Project Management System) - S-Mold 과제수행/관리

(S-Mold : Seoyon Molds Development System)

부품 개발

- 부품개발 계획수립

- 부품제작 및 공급대응

- 양산공급능력 사전검토 및 확보

- 부품품질 확보(외관,치수,신뢰성)

금형 개발

- 견적접수 및 업체선정

- 설계데이타 및 금형제작 타당성 검토

- 금형제작 및 검수

- 금형 품질 확보